A empresa de painéis derivados de madeira implementou a tecnologia fábrica digital em cinco empresas do grupo, duas das quais em Portugal, num investimento global de um milhão de euros.

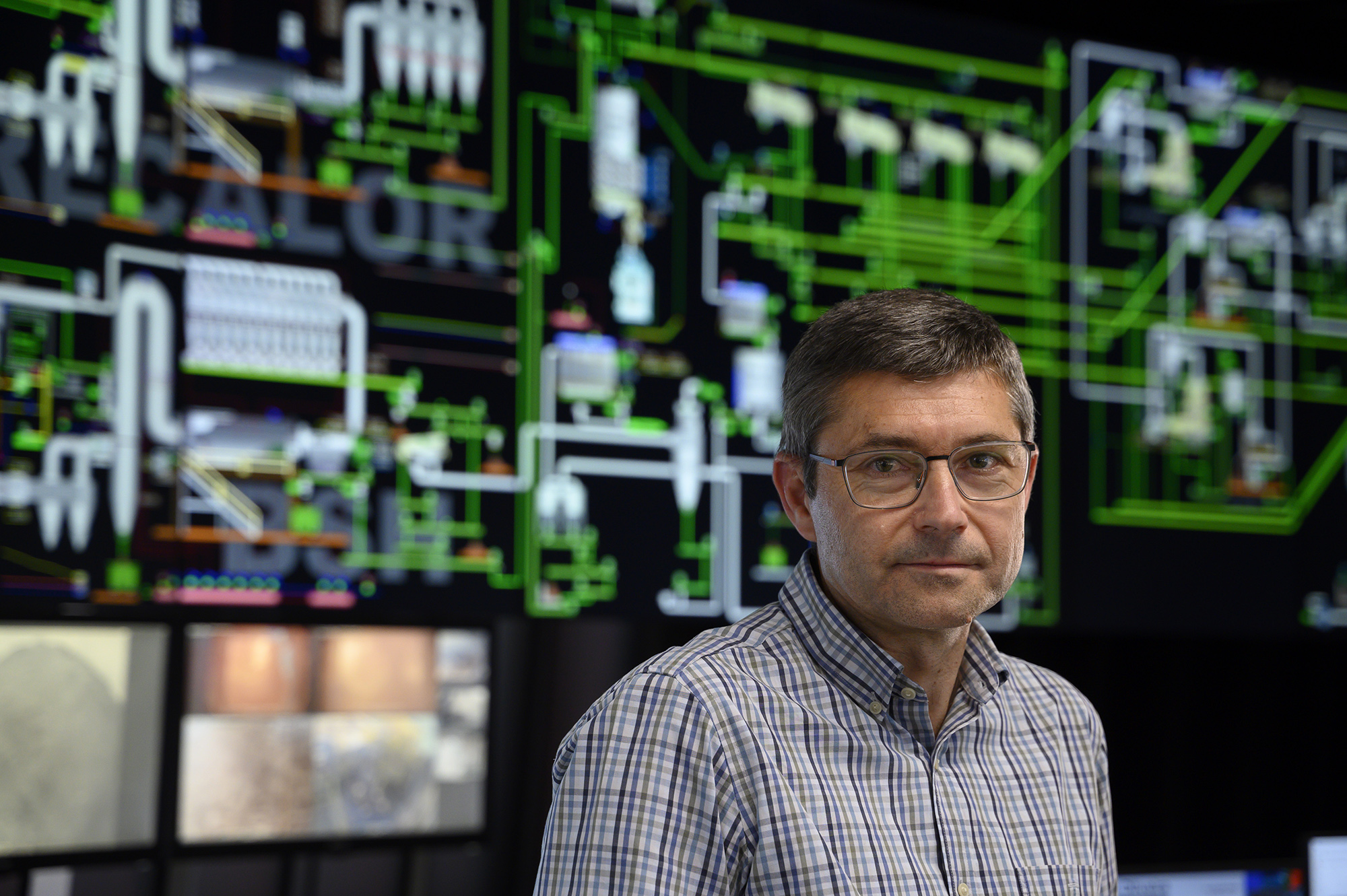

“O que queremos fazer é domesticar as fábricas”. A descrição é feita por Ángel García Bombín, o diretor de transformação digital da Sonae Arauco e o responsável pela implementação da fábrica digital nas unidades do Grupo, a ferramenta de gestão que analisa mais de 2.000 variáveis por cada linha de produção. Com cinco fábricas já equipadas com esta tecnologia, que permite melhorar a eficiência e reduzir as probabilidades de problemas na produção, o grupo de painéis derivados de madeira, que tem 2.600 colaboradores – 800 em Portugal – distribuídos pelas 23 unidades fabris e comerciais nos nove países onde está presente, quer implementar este sistema em todas as fábricas para manter a produção à distância de uma aplicação do telemóvel.

Na fábrica da Sonae Arauco de Oliveira do Hospital, uma das duas fábricas em Portugal onde já foi implementada a fábrica digital [a segunda é a unidade de Mangualde], dois técnicos controlam toda a linha de produção a partir da sala de controlo. As linhas verdes indicam que está tudo a correr conforme o planeado, já os pontos vermelhos são uma indicação de problemas.

Através dos ecrãs espelhados é possível acompanhar todo o processo e identificar eventuais paragens ou problemas na linha de produção, reduzindo eventuais prejuízos ou impactos no negócio. A partir deste sistema é possível verificar em que fase se encontra a produção, seja na área de fabrico dos aglomerados, seja no revestimento, qual o ritmo a que se está a produzir, ou a quantidade de painéis em armazém.

Com um custo médio de implementação de 200 mil euros por cada fábrica, o projeto fábrica digital é uma das apostas do grupo detido pela Sonae Indústria e pela chilena Arauco, que está a acelerar a digitalização, simplificação e automação de processos e sistemas. Até agora, além de Oliveira do Hospital e Mangualde, em Portugal, há outras duas fábricas em Espanha – Linares e Valladolid – e uma na Alemanha (Nettgau) com esta tecnologia instalada, num investimento global de cerca de um milhão de euros.

Esta digitalização, um passo em direção à modernização do processo produtivo, pretende atuar, num primeiro momento, alertando para desvios, em segundo, ajudando a perceber falhas e atuar manualmente para as resolver e, em terceiro, prever as falhas e atuar autonomamente na resolução de problemas. A terceira fase, em que o próprio sistema consegue prever as falhas e atuar autonomamente, o chamado gémeo digital, ainda não está a funcionar, mas é esse o futuro.

Mas como se consegue este big brother da produção? Através da colocação de sensores ao longo da fábrica, são definidas notificações que chegam a uma aplicação. “São definidos alertas e qualquer desvio chega à aplicação. Através do telemóvel é possível ter o controlo online da fábrica“, explica Angel Bombin. O primeiro a ser alertado é o operador responsável, passando depois para o supervisor, caso a situação não seja resolvida, e, em terceiro, para o chefe de manutenção. O objetivo é reagir perante estes alarmes e evitar situações que possam impactar a produção ou atrasar algum processo. “Há um controlo online que permite estar sempre a comparar a produção com os objetivos (KPI)“, acrescenta o responsável pela digitalização do grupo.

Colocamos sensores de vibração nos pontos mais críticos da fábrica. Com estes sensores conseguimos saber que tipo de falhas tem a máquina e antecipar-nos ao problema.

Ainda que muitos destes sensores não sejam visíveis a olho nu na fábrica, são eles que possibilitam esta automatização que permite, através de uma aplicação, receber notificações que alertam para potenciais problemas. Mas, mais que isso: “permite adiantar-nos aos problemas, com este modelo temos resultados em tempo real”, explica o responsável da Digitalização da Sonae Arauco.

“Colocamos sensores de vibração nos pontos mais críticos da fábrica. Com estes sensores conseguimos saber que tipo de falhas tem a máquina e agir antes de ter o problema”. Antes mesmo que uma máquina se avarie, com esta tecnologia é possível pôr “as máquinas em quarentena, colocamo-las em vigilância e podemos preparar tudo e intervir na próxima paragem de produção”, explica.

A digitalização dos sistemas permite ainda, através dos dados partilhados na nuvem, cruzar dados e comparar resultados nas unidades fabris espalhadas pelo mundo, o que traz ganhos de eficiência. “A equipa ganha uma hora a hora e meia porque não tem que estar a recolher estes dados para a reunião diária“, exemplifica Ángel Bombín. Por outro lado, alguém na fábrica de Oliveira do Hospital ou em Espanha pode ver o tempo de produção de uma determinada máquina na África do Sul, para avaliar se o ritmo de produção na sua fábrica está em linha com a média.

Maior conhecimento sobre a madeira

A fábrica digital tem também um papel na intenção do grupo de reforçar a utilização de madeira reciclada, uma das prioridades do grupo, que está a fazer vários investimentos neste sentido. O mais recente foi feito precisamente na unidade de Oliveira do Hospital, que investiu oito milhões de euros na construção de uma nova unidade de pré-triturado para reforçar a disponibilidade de madeira reciclada, e vai avançar com a construção de dois novos armazéns. O primeiro, de 12.000 metros quadrados, estará pronto até ao fim do ano e, o segundo, de 13.000 metros cúbicos, até 2026, expandindo o espaço da unidade para os terrenos nas imediações. Objetivo é produzir produtos com 85% de madeira reciclada.

Este investimento que está já a arrancar na unidade segue-se a outro, de cinco milhões de euros, em dois novos centros de reciclagem de madeira em Portugal, um no Minho e outro em Lisboa, ao abrigo do Plano de Recuperação e Resiliência (PRR).

A tecnologia da fábrica digital ajuda a conhecer melhor a madeira. Através de um sistema digital será possível calcular o volume de madeira quando entra no parque, saber qual a humidade da madeira, qual a quantidade de pinho, eucalipto, etc. A produção “pode ajustar os parâmetros à madeira”, explica o responsável da Sonae Arauco, adiantando que, ao contrário do que acontece na fábrica, a empresa percebeu que nos parques de madeira havia poucos sensores, uma situação que o grupo está a alterar. Na fábrica de Mangualde, os parques de madeira já têm sensores – no próximo ano será a fábrica de Oliveira do Hospital – , que vão possibilitar reforçar este conhecimento da madeira e melhorar os resultados.

Aplicar a inteligência artificial num assistente de manutenção inteligente é o próximo projeto digital em que a Sonae Arauco está a trabalhar, segundo adianta o responsável pela área digital do grupo. Este sistema irá cruzar a informação recolhida pela empresa com os modelos de linguagem de larga escala (LLM), num formato de pergunta e resposta para ajudar a solucionar os problemas de forma ainda mais eficiente. “O que acontece é que dirige-se a pergunta à base de dados – a toda a informação que estamos a captar das máquinas – e depois à inteligência artificial para ter uma resposta. Mas passou pela nossa base de conhecimento”, remata Ángel Bombín.

Assine o ECO Premium

No momento em que a informação é mais importante do que nunca, apoie o jornalismo independente e rigoroso.

De que forma? Assine o ECO Premium e tenha acesso a notícias exclusivas, à opinião que conta, às reportagens e especiais que mostram o outro lado da história.

Esta assinatura é uma forma de apoiar o ECO e os seus jornalistas. A nossa contrapartida é o jornalismo independente, rigoroso e credível.

Comentários ({{ total }})

Sonae Arauco quer “domesticar as fábricas” para serem mais eficientes

{{ noCommentsLabel }}